基于STC12单片机的PID恒温烙铁控制系统设计

引言

在电子焊接领域,恒温烙铁是确保焊接质量、提高工作效率和保护电子元器件免受热损伤的关键工具。传统的烙铁多采用模拟电路控制,存在温度波动大、响应速度慢、精度不高等问题。随着微控制器技术的发展,基于单片机的数字恒温控制系统以其高精度、强抗干扰能力和灵活的算法可调性,逐渐成为主流设计方案。本文提出一种基于STC12系列单片机的PID恒温烙铁控制系统,旨在实现快速、稳定、高精度的温度控制,适用于精细的集成电路焊接与维修工作。

系统总体设计

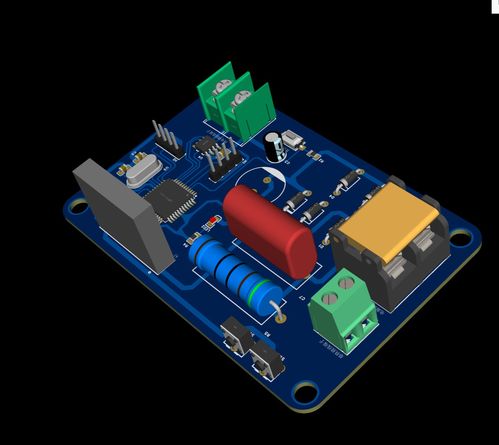

本系统设计以STC12C5A60S2单片机为核心控制器。该单片机具有高速、低功耗、强抗干扰能力以及丰富的外设资源,非常适合嵌入式控制应用。系统总体结构包括以下几个核心模块:

- 主控单元:STC12单片机,负责采集温度信号、执行PID控制算法、输出PWM控制信号。

- 温度检测模块:采用K型热电偶配合MAX6675冷端补偿与模数转换芯片,实现高精度的温度测量与数字信号输出。

- 功率驱动模块:采用光电隔离与MOSFET(如IRF840)构成驱动电路,接收单片机的PWM信号,控制加热芯的功率通断。

- 人机交互模块:包括数码管或OLED显示屏用于显示设定温度与实时温度,旋转编码器或按键用于设定目标温度。

- 电源模块:为整个系统提供稳定的+5V和+3.3V工作电压。

硬件电路设计详述

1. 温度检测电路

热电偶输出的微弱电压信号经MAX6675进行冷端补偿、放大并转换为12位数字信号,通过SPI接口传送给单片机。此方案省去了额外的信号调理与AD转换电路,简化了设计,提高了系统的可靠性与精度。

2. 功率控制与驱动电路

这是系统的执行核心。单片机产生的PWM信号首先通过光耦(如TLP521)进行电气隔离,以防止功率电路对控制电路的干扰。隔离后的信号驱动MOSFET的栅极,控制流过加热芯(通常为24V供电)的电流通断比例,从而实现加热功率的连续调节。电路中需加入续流二极管以保护MOSFET。

3. 人机接口电路

采用0.96英寸OLED显示屏(I2C接口)显示信息,界面友好且节省IO口。目标温度通过一个旋转编码器进行设定,其具有增量式调节和按键确认功能,操作直观便捷。

4. 电源电路

输入为24V直流电源(适配器),通过LM2596开关稳压芯片降压至+5V为单片机、显示等供电,再通过AMS1117-3.3稳压芯片得到+3.3V为MAX6675等芯片供电。

软件设计与PID算法实现

系统软件采用C语言编写,在Keil开发环境下完成。程序采用前后台(中断+主循环)架构。

主程序流程:系统上电初始化后,进入主循环,不断扫描编码器输入、刷新显示,并根据定时中断标志处理核心控制任务。

核心控制中断服务程序:设置一个定时器(如10ms中断一次)。在中断服务程序中:

1. 读取MAX6675获取当前烙铁头温度T_current。

2. 执行PID控制算法计算输出。

- PID算法离散化:采用位置式PID算法。公式为:

Output = Kp <em> e(k) + Ki </em> ∑e(j) + Kd * [e(k) - e(k-1)]

其中,e(k)为当前时刻温度偏差(设定值-测量值),Kp, Ki, Kd为比例、积分、微分系数。

- 抗积分饱和与输出限幅:对积分项进行限幅,防止系统启动或大幅调温时积分过量。最终PID输出值映射为0-100%的PWM占空比,并限制在合理范围内。

- 更新PWM模块的占空比寄存器,改变加热功率。

参数整定:Kp, Ki, Kd参数通过实验法(如临界比例度法)或试凑法进行整定。对于烙铁这种具有较大热惯性的对象,通常需要较强的比例作用和适当的积分作用以消除静差,微分作用可改善动态性能但需谨慎使用以防对噪声过于敏感。

系统测试与性能分析

搭建实物系统后进行测试:

- 升温测试:从室温升至设定温度(如350℃),记录超调量和稳定时间。通过优化PID参数,可实现快速升温(约15-25秒)且超调量小于5%。

- 恒温精度测试:在空载和模拟焊接(触碰散热体)条件下,监测温度波动。本设计可实现稳态温度波动范围在±3℃以内,满足精密焊接要求。

- 抗干扰测试:模拟电网电压波动或风扇冷却,系统能快速调整功率,恢复设定温度。

结论与集成电路设计展望

本文成功设计并实现了一种基于STC12单片机的数字PID恒温烙铁控制系统。硬件结构简洁可靠,软件算法有效,整体性能优于传统模拟控温烙铁,具有成本低、控温准、响应快的优点,非常适合电子爱好者、维修工程师及小批量生产场景使用。

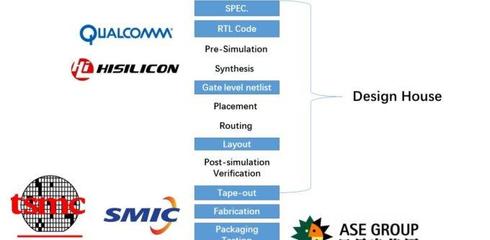

从集成电路设计的角度展望,当前系统由多个分立芯片和元件构成。未来可进一步采用片上系统(SoC) 或专用集成电路(ASIC) 思想进行优化集成:

- 将STC12单片机内核、PWM发生器、SPI控制器、ADC等数字模块集成到一个芯片中。

- 将热电偶信号调理前端(包含仪表放大器、冷端补偿电路)、高精度ADC乃至功率驱动预放等模拟模块也集成进来,形成一颗“智能功率控制器”芯片。

- 如此可极大缩小PCB面积,提高系统可靠性,降低整体成本,并有利于实现更复杂的自适应控制算法(如模糊PID),为打造高性能、微型化的智能焊接工具奠定硬件基础。

本设计不仅是一个实用的工程案例,也为理解从离散系统到集成电路的系统级设计思路提供了有价值的参考。

如若转载,请注明出处:http://www.fushanmingchuang.com/product/72.html

更新时间:2026-02-28 06:08:57